在智能制造,数字化当道的时代,当代制造仍然要以精益生产为基石,数字化、网络化、智能化的理念也需要以“精益生产”的理念为核心,为实现精益生产的目标而努力。

5S最早可以追溯到上个世纪50年代的日本,1986年以后相关著作逐渐问世,随后风靡全球。

5S即SEIRI、SEITON、SEISO、SEIKETSU、SHITSUKE,中文简称为整理-整顿-清扫-清洁-素养。为什么要做5S?先来感受一下2幅图,看看哪个找工具更方便?

5个S的内在联系

01整理:对现场物品进行分类,根据使用频率判断形成清单,哪些是必需品,哪些是非必需品,现场只保留必需品;

02整顿:将整理后的现场物品明确规划,定位标识,使现场规划井然有序,实现可视化管理;

03清扫:持续清扫现场,保持整理整顿的良好状态,保持现场安全有序,可以快速地暴漏异常状况;

04清洁:使整理整顿清扫的工作规范化、标准化,形成文件制度;

05素养:使员工自觉遵守规范化、标准化的文件制度,养成良好习惯,形成良好素养,将5S当成一种文化。

简单地说5S要我们的行为像下面两幅图:

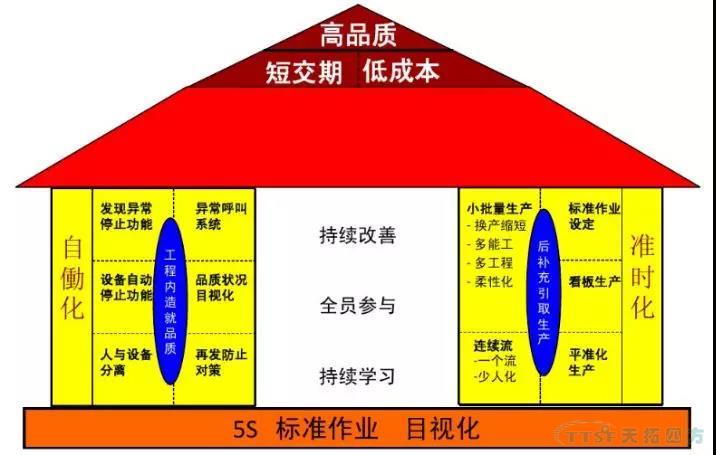

在企业中5S管理处于什么位置?下面两个“屋子”可以说明5S就是一切的基础:

1986年5S的概念提出,至今已超过30年的历史,在工业4.0,数字化、网络化、智能制造等概念引领时代的今天,5S仍然对当代制造发挥着重要影响力。

5S推动智能制造发展

应该看到当代自动化、数字化、网络化、智能化的手段也可以助力5S的发展。通过当代的手段,可以使5S更加有效的推行,推行起来更高效、形象与智能。通过模拟仿真,我们可以预测整理整顿清扫的后果,最新的手段可以帮助我们更好的去实现5S。

只是为了展示数字化、网络化、智能化的生产线是没有生命与灵魂的生产线,在生产线的构造上仍然要考虑生产节拍,仍然要分清哪些是Value-added,哪些是non-value add,当代的技术手段只是帮助实现生产过程更加精益、更加高效、可靠和柔性。5S整理整顿的思路,同时也是精益生产线设计的基本理念。

可以说5S仍然是当代生产制造的基石,当代生产制造可以推动5S工具的完善与发展。

天拓四方电气工厂一直秉承5S的管理理念,在改善生产现场环境、提升生产效率、保障产品品质、营造企业管理氛围以及创建良好的企业文化等方面取得显著效果。整齐清洁的办公环境使员工有归属感,人人变得有素养,员工从身边小事的变化上获得成就感,使顾客对我们的产品质量更有信心。