《一代宗师》里说:一门里,有人当面子,就得有人当里子。面子不能沾一点灰尘,流了血,里子就得收着,收不住,漏到了面子上,就是毁派灭门的大事。

如果说服务业是光鲜亮丽的门面,那制造业就是咬紧牙关的里层。疫情期间,我们真真切切地看到,那些只有面子没有里子的国家,摊上大事有多么手足无措。

制造业在疫情中把我们保护得很好,现在换我们保护制造业了

诸多产业中,受疫情冲击最重的就是制造业,国内疫情平稳后,恢复最慢的也是制造业。疫情期间制造业保护我们,现在终于换我们保护制造业了。

帮助传统制造业快速搭建自动化产线或进行改造升级,让制造业恢复生机,这是我们要做的,也是制造企业亟需解决的问题,而建设初期往往面临着亟需解答的几个问题:

1.自动化产线需要多大的场地,多少设备和人员能够达到最经济高效的生产水平?

2.产线设计方案众多,如何进行定量分析和决策?

3.产线投产后作业流程是否流畅?设备是否有闲余?空间利用率如何?

4.产线方案如何对瓶颈、物流、缓存、调度、故障等方面进行优化设计?

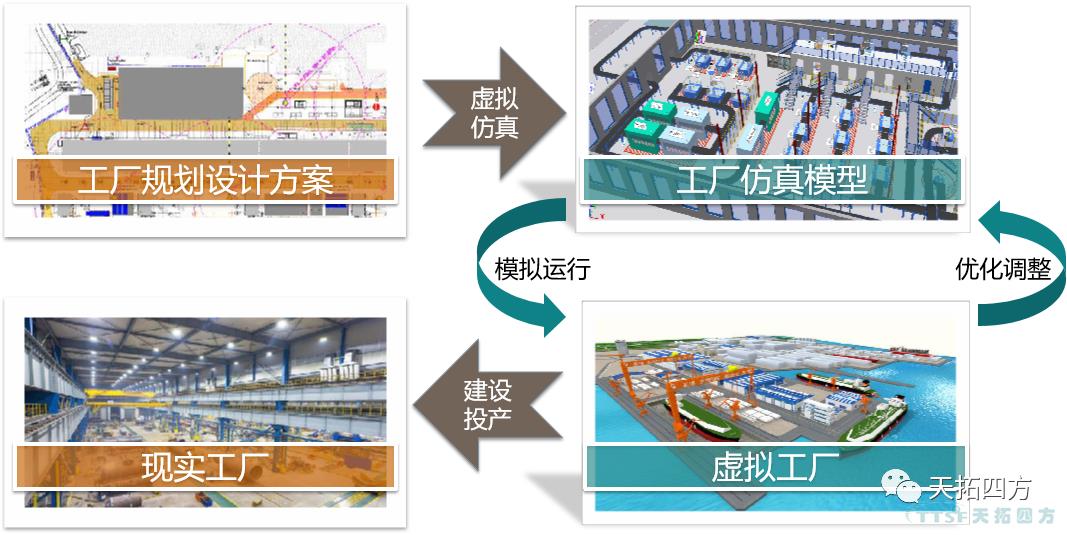

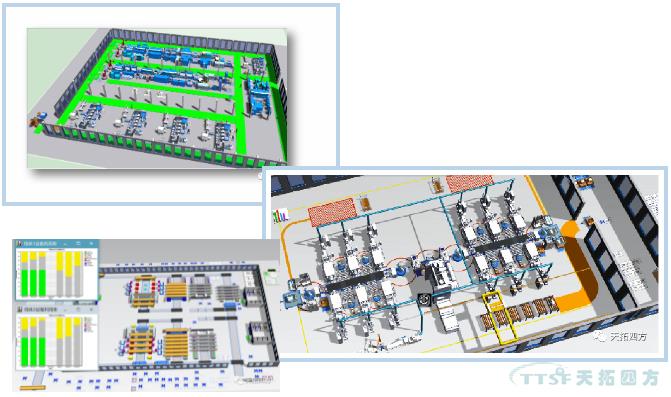

基于以上问题,天拓四方打破传统方案限制,利用数字化仿真技术,为企业提供包括非标自动化线体设计以及自动化系统、传感识别、智能装备、数据互联互通的整体集成服务。帮助生产企业在进行产线/工厂规划设计时,通过数字化的仿真设计手段有效的解决客户所关心的上述问题,并借助于制造仿真工具对设计方案进行建模、仿真和优化生产系统,分析和优化生产布局、资源利用率、产能和效率、物流和供需链,以及对于混合产品订单与产品的柔性生产进行排产仿真,提前预知投产情况,对企业的项目决策提出科学依据。

通过“仿真-设计”迭代,使产线设计方案趋于最优,方案特点及收益如下:

1.对拟建工厂进行实体建模、仿真优化,检查产线可能存在的各种问题和瓶颈,在真实工厂建设前优化利用资源;

2.用仿真、分析和可视化来消除瓶颈增加产能,优化生产和物流;

3.减少对于物理实验的需求,验证投入产出并优化生产流程,降低调试成本;

4.对设置缓冲区大小和生产节拍,进行产能评估与分析,避免二次改造;

5.对生产流程、工艺提前进行虚拟调试与验证,缩短调试周期,提高调试效率,实现“一次就成功”目标。

同时,经过若干年的运营后,可能需要重建或升级生产线。然后,我们可以使用在交付生产线时创建的仿真模型来评估产线升级的影响,因此,在产线交付时我们创建的仿真模型通常也是交付给客户的一部分内容,并让客户知道如何运行仿真并更改所需的参数。

综上,基于数字化仿真技术设计的产线好处远不止于此,我们还可以通过仿真任何可能的工作场景,如:排班班次、工人假期、混线生产、控制逻辑等来减少生产线升级的相关风险,而数字化的生产线模型也为企业的生产制造过程提供三维可视化的展示效果,未来还可以结合MES、SCADA等生产管理系统进行实时分析优化,实现工厂的数字孪生。